故障预警 | 乳制品工厂应用

2025年5月15日 14:42

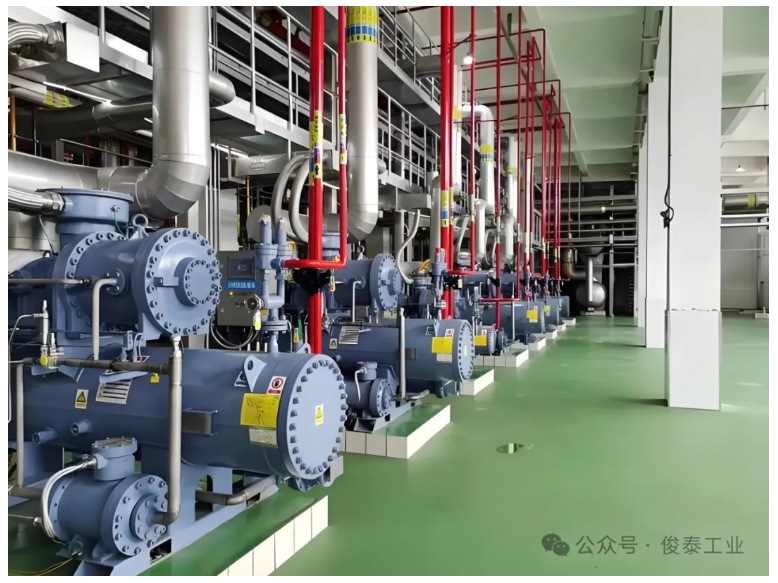

在乳制品工厂的生产流程中,电机作为关键设备,其运行状态直接关系到生产线的效率和产品质量。然而,传统电机故障检测方式往往依赖于人工巡检和经验判断,难以在故障发生前进行有效预警,导致设备停机时间长、维修成本高,严重影响生产进度和产品质量。因此,乳制品工厂急需一种能够实时监测电机状态、提前预警潜在故障的智能系统,以降低设备停机风险,提高生产效率。以下从功能场景、关键设备及技术要点三个维度,解析电机在乳制品生产中的具体应用。

具体应用

一、预处理阶段:电机驱动的精准均质与杀菌

高速剪切均质

·均质机采用高压电机(功率通常为15-75kw),通过齿轮泵将物料压力提升至15-20 mpa,瞬间破碎脂肪球至直径≤2微米,防止成品分层。

·离心分离机依赖变频电机(转速6000-10000转/分钟),通过离心力去除原料乳中的杂质和体细胞,提升原料纯净度。

高效热交换控制

·板式换热器配备循环泵电机,实现巴氏杀菌(72-85℃/15-30秒)和UHT灭菌(135-150℃/2-5秒)的快速温度切换,确保杀菌效率与能效平衡。

图片@网络

二、发酵阶段:恒温环境下的动力保障

搅拌与菌种混合

·发酵罐内置低速搅拌电机(转速10-50转/分钟),通过锚式/桨式搅拌器促进乳酸菌均匀分布,避免发酵过程中出现分层或沉淀。

·菌种扩培系统采用精密计量电机,控制菌液添加误差≤0.5%,确保发酵剂活性与添加比例稳定。

温控系统动力源

三、灌装与后处理阶段:自动化流程的核心动力

无菌灌装设备驱动

·伺服电机控制灌装头定位精度达±0.1mm,配合定量泵电机实现杯装酸奶灌装误差≤1g。

·旋盖机采用扭矩控制电机,确保瓶盖密封力度稳定(扭矩范围0.5-3.5N·m),防止漏气或过度挤压。

输送与冷却系统

·链板输送带由变频电机驱动,速度可调范围0.5-5m/min,匹配不同包装规格的生产节拍。

·管式冷却器配备大功率循环风机电机,实现酸奶从发酵温度(42℃)至冷藏温度(4℃)的快速降温(≤30分钟)。

系统介绍

极早期电机故障AI预警系统是一款基于人工智能技术的智能监测与诊断系统,该系统通过实时监测电机电流数据,精准评估电机健康状态,提前预警潜在故障。结合先进的信号处理技术和机器学习算法,能够在故障发生前的极早期阶段识别异常,降低设备停机风险,提高工业生产效率和设备使用寿命。

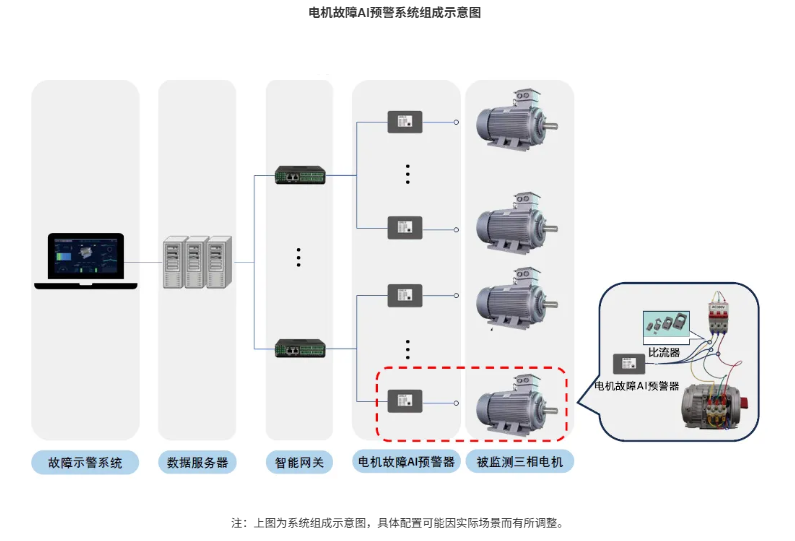

系统组成

01

电机故障AI预警器:

部署在乳制品工厂的关键电机设备上,负责采集和实时分析被检测电机的电流数据,及时发现异常信号。

02

智能网关:

接收预警器发送的报警数据,并上传至数据服务器,实现数据的远程管理和分析。

03

数据服务器:

存储报警数据,为后续的数据分析和故障预测提供支持。

04

故障示警系统:

接收数据服务器的报警信息,通过可视化界面展示给管理人员,便于快速响应和处理。

电机故障AI预警系统组成示意图

注:上图为系统组成示意图,具体配置可能因实际场景而有所调整。

系统优势

01

非稳态分析

系统能够通过对电机电流的实时监测,实现对电机故障的非稳态信号分析。

02

判定故障类型

利用AI技术,系统能够对产生的数据特征进行深入分析,快速判定故障类型,为维修人员提供准确的故障信息,缩短维修时间。

03

极早期故障预警

通过故障类型比对及大数据分析,系统能够预估电机的剩余使用时间,并在故障发生前发出极早期预警,为生产安排和维修计划提供充足的时间保障。

04

预判电机故障时间

根据被监测三相电机的电流数值变化趋势,并与大数据进行比对,预估故障的发展进程和可能的发生时间。

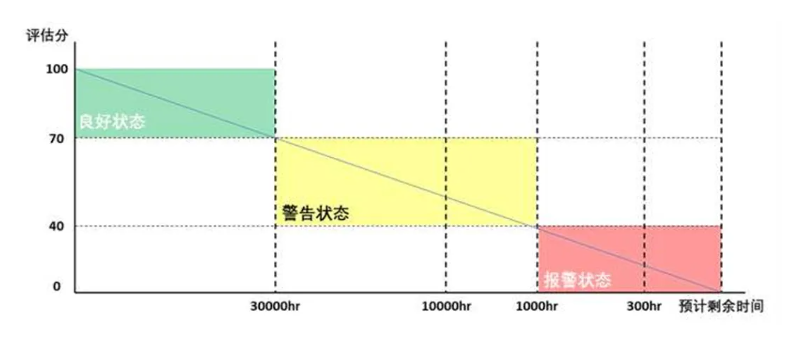

05

量化电机健康状态

系统可对当前电机健康状态进行量化评估,并给出评估分

[ 70-100 ] 分:良好状态(绿色)

[ 30-70) 分:警告状态(黄色)

[ 0-30 ) 分:报警状态 (红色)

用户可根据后台记录的健康状态分值,预估电机需要维修的时间节点。

极早期电机故障AI预警系统已广泛应用于多个乳制品工厂,有效降低了设备停机时间和维修成本,提高了生产效率。以下是部分应用领域案例:

某大型乳制品生产线:通过部署该系统,成功预警了多次电机故障,避免了生产中断,提高了产品质量。

图片@网络

某乳品加工企业:利用该系统对电机进行健康评估,合理规划了维修计划,降低了维修成本。

图片@网络

极早期电机故障AI预警系统为乳制品工厂提供了一种高效、智能的电机故障监测与预警解决方案。通过实时监测电机状态、提前预警潜在故障、精准判定故障类型和量化健康评估等功能,该系统有效降低了设备停机风险,提高了生产效率和产品质量。未来,我们将继续优化系统功能,为更多乳制品工厂提供优质的智能化服务。